金型設計製作

多種多様な製品のプレス金型設計製作

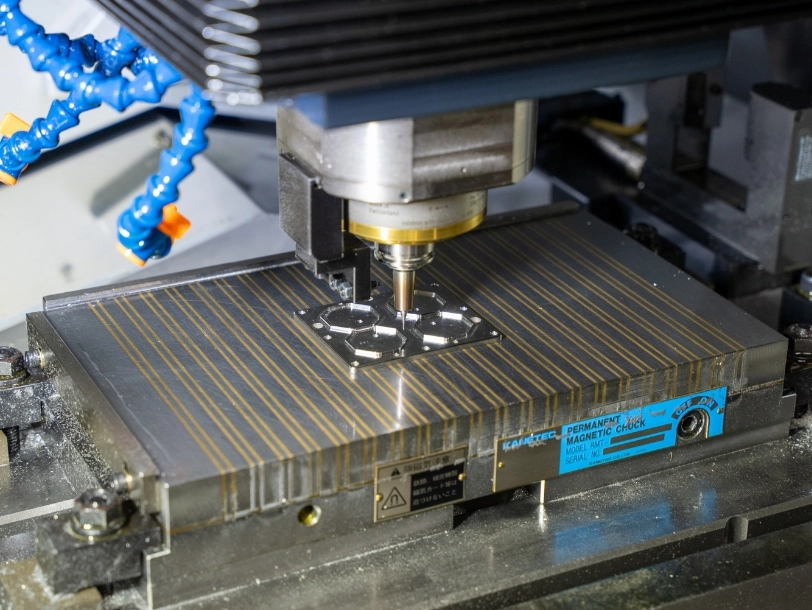

多種多様な製品のプレス金型設計製作は、素材の特性や製品の要件に合わせた高度な技術と知識が必要です。

打ち抜きのプロフェッショナルとして長年培ったノウハウを生かし、お客様のお悩みを解決する金型をご提供いたします。

ラインアップ

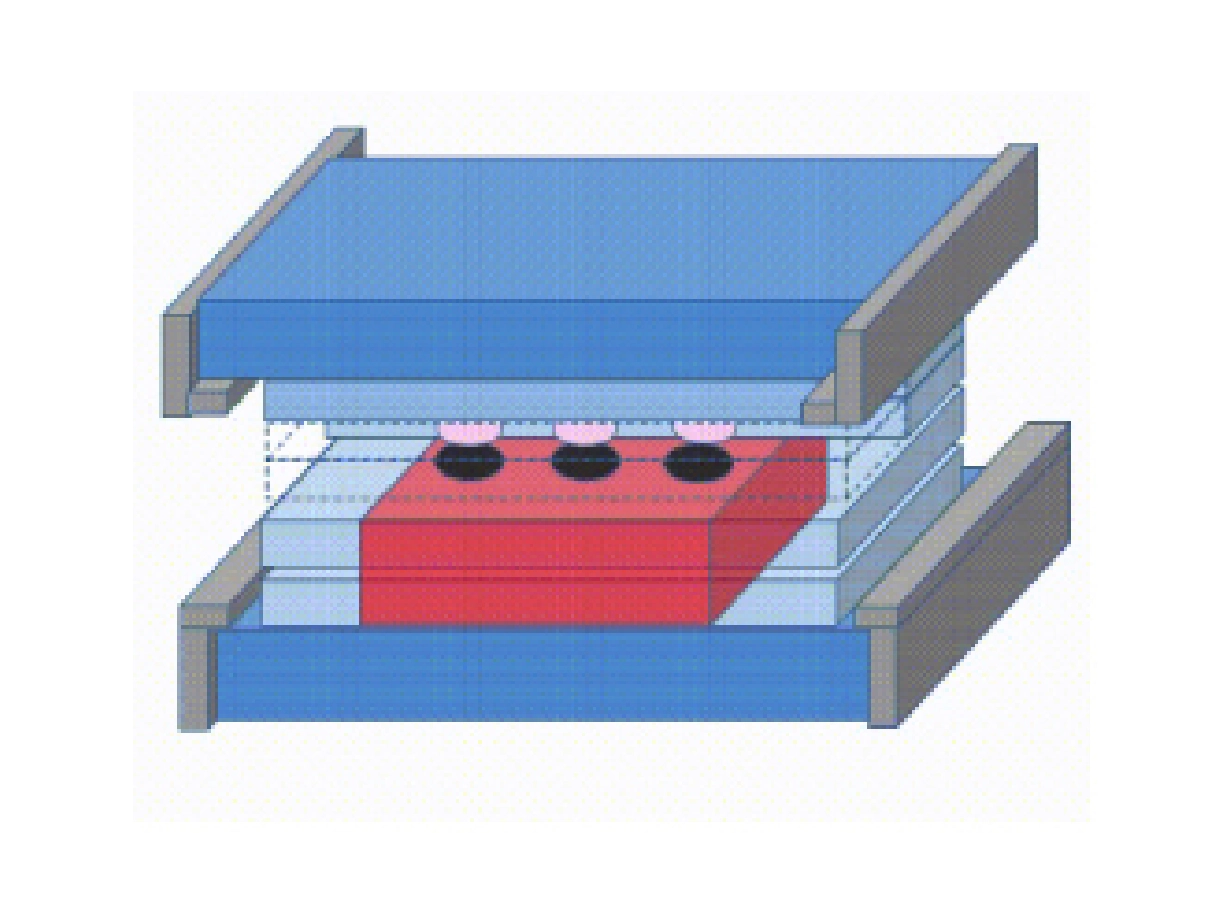

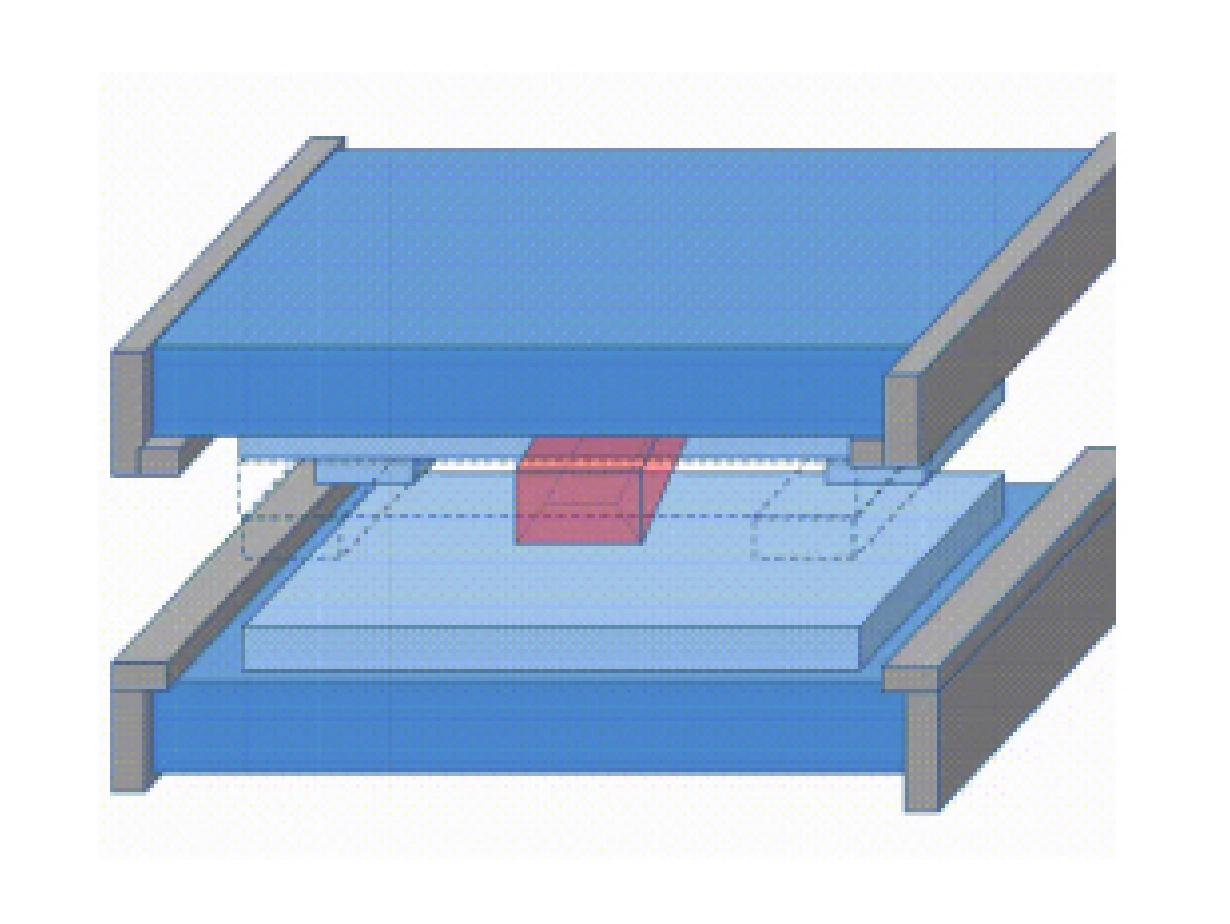

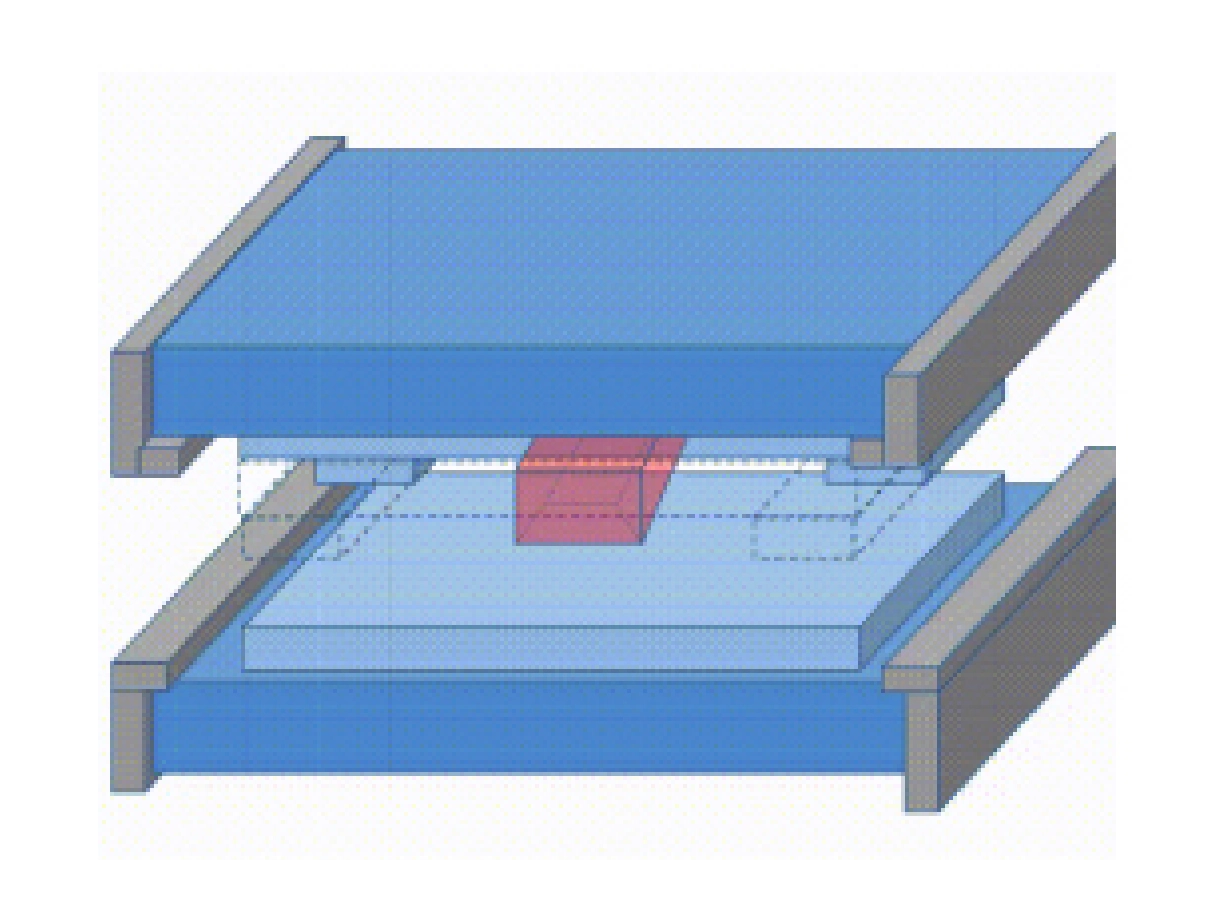

QDC金型

フレキシンブル基板(FPC)と言われる柔軟性のある回路基板で使用されるベースフィルム、カバーフィルム、マスクフィルム等の補材や製品を抜くことができます。

※QDCとは…Quick Die Changeの略称。迅速な交換を容易にする金型のことを言います。

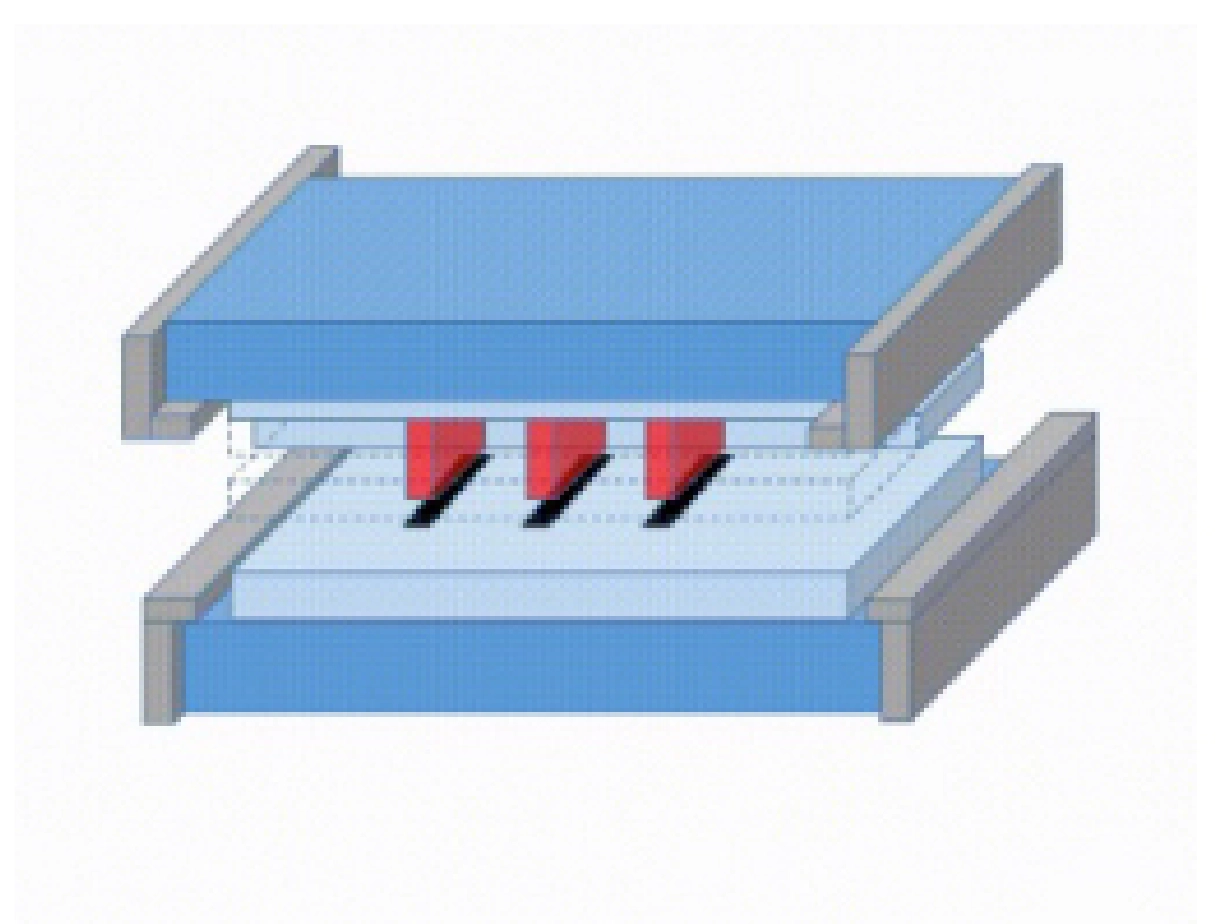

製品内の抜き穴、外形一部などを打ち抜きするタイプ。上型にパンチが立っていて、下型に穴加工があり、最もシンプルな構造。弊社の穴型加工は狭ピッチの微細加工を得意としております。

製品外形を切断し、シートも製品も下型の上面に残るタイプ。必要な部分だけの形状に1型で加工が可能。外形形状と基準穴等を同時に打抜くことが可能なため、1工程に短縮できコスト面、抜き精度に優れています。

シール刃や彫刻刃を使用し、セパレーターまでのハーフカットに使用するタイプ。製品外形、テープ切断などの加工に適しています。腐食刃の組み込みも対応可能です。※弊社製高硬度精密彫刻刃を推奨しております。

穴抜型と刃型を組み合わせたタイプ。外形形状と基準穴等を同時に打抜くことが可能なため、1工程に短縮できコスト面、抜き精度に優れています。順送型とは違い金型サイズが非常にコンパクトとなり、取り扱いが容易です。

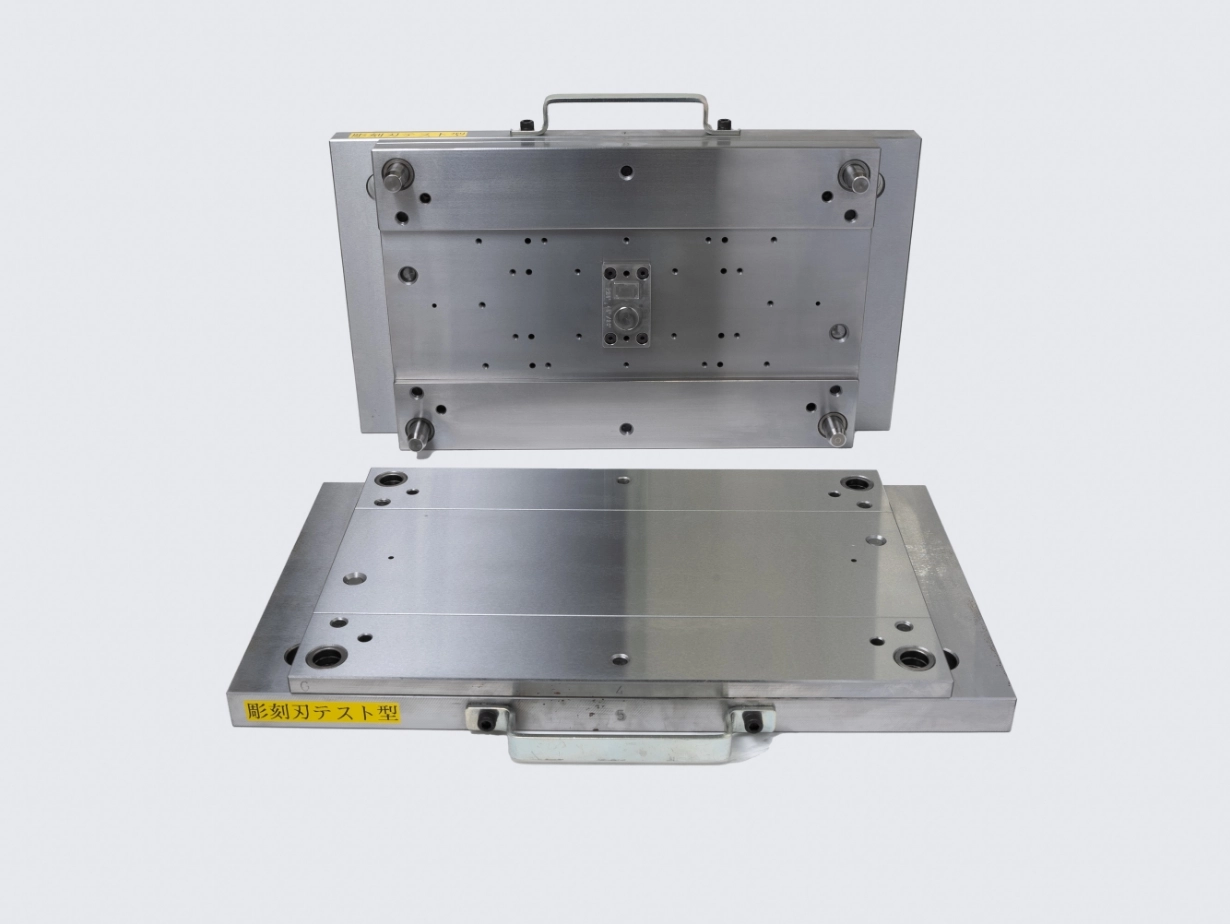

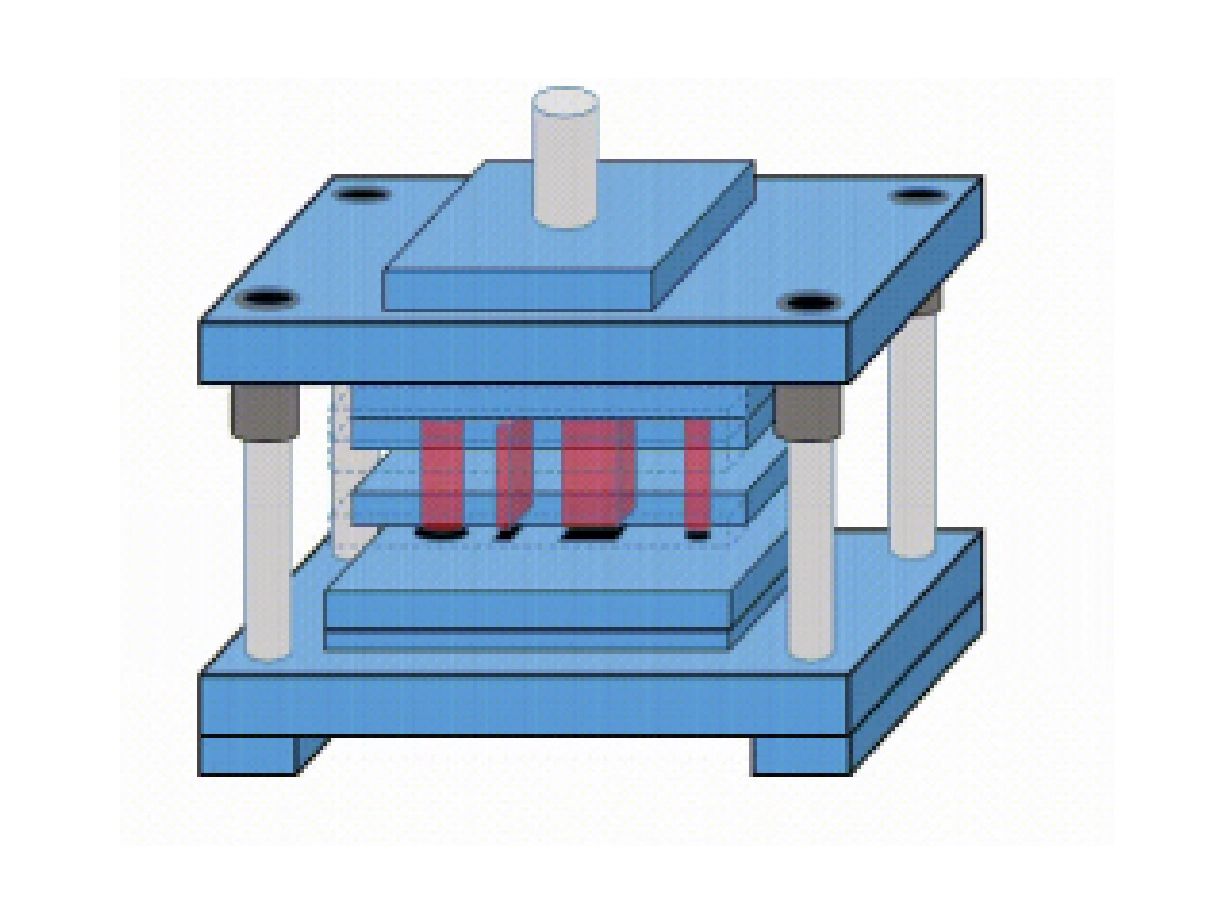

ダイセット金型

QDC金型との違いは、外側に剛性のあるポストが設置されている点です。フィクスチャが必要なくそのままプレス機に搭載が可能です。

重量はありますが、量産時に安定した品質を保ち定期的にメンテナンスを行うことで長寿命化が図れる点がメリットです。

打抜き方法は、QDC金型と同様に、穴型、総抜型、刃型、コンビネーション型が可能です。

精度が求められる製品の打ち抜きの際には、こちらの構造を推奨しております。

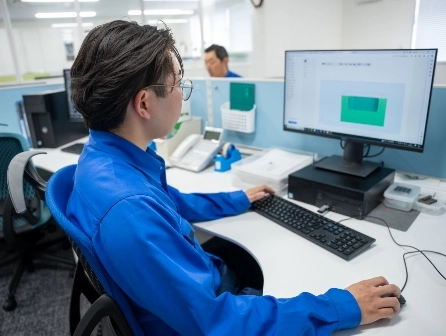

製作フロー

関口製作所では開発から納品までを自社工場で一括して製作できるノウハウを活かし、低コスト、高品質な製品を最短距離でお届けします。

どんな些細なお悩みも、他社では納得できないお客様も、すべてのニーズに合わせた製品開発を実現します。

金型、装置設計製作から試作、量産、開発案件までの対応が可能です。

お困りごとやご依頼があれば、お気軽にお問い合わせください。

用途や目的などを綿密に打ち合わせさせて頂きます。

ご要望に沿った金型、装置のご提案をさせて頂きます。

打ち合わせの内容を基に、

お見積もりをご提出いたします。

経験豊富な設計担当が図面を作成します。

十分に検討したのち製作へと移ります。

設計担当と製造担当で打ち合わせを行い、お客様のご要望を細かいところまでフィードバックします。

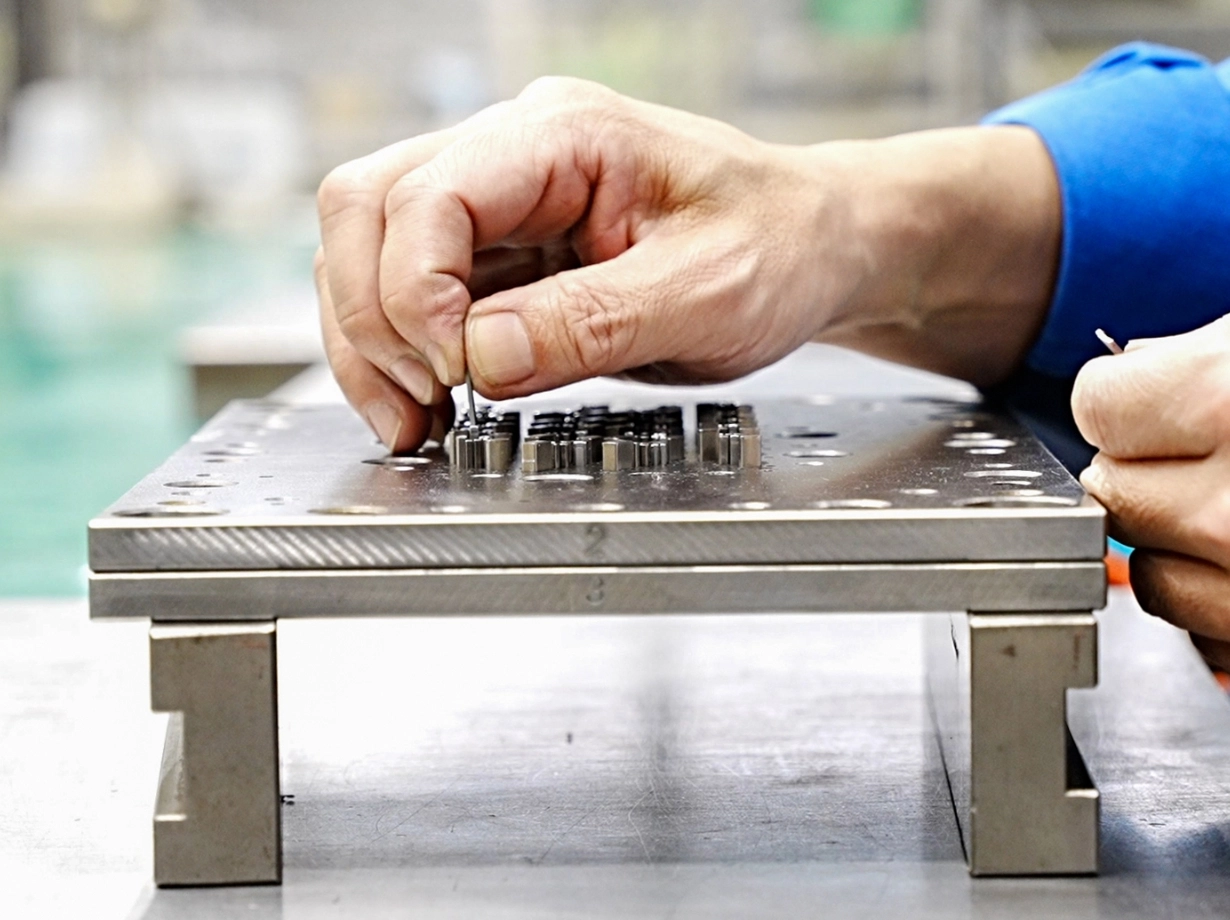

ミクロン単位の品質検査を行い、完成した製品の品質が基準を満たしているか厳密にチェックします。

輸送中に破損等ないよう丁寧に梱包し出荷準備をします。

出荷確認まで責任を持って見届けます。